En la 1ra parte de esta nota vimos que el Laser se utiliza en: 1) Medicina; 2) Telecomunicaciones; 3) En la industria; 4) En ciencia y

tecnología; 5) En las fuerzas armadas. En la 1ra

parte presentamos las aplicaciones en

medicina y en la 2da parte presentamos las

aplicaciones en Telecomunicaciones. En esta 3ra parte presentaremos las

aplicaciones en la industria.

Usos del Laser en la industria.

a) Se usa para cortar vidrio, cristales, cerámicas,

cuarzo, metales, plástico, madera, etc. También se usa para agujerear, para

soldar y para tallar.

En la Fig.1

se puede observar el esquema del principio del corte por laser.

Tradicionalmente

el corte de un cristal plano se realiza con un rayado mecánico previo y un

proceso de rotura posterior. A menudo este proceso genera microfisuras que

debilitan la resistencia del cristal. Hoy en día existen láseres capaces de

realizar tanto el rayado previo como el corte laser de vidrio y cristal, con lo

que se obtienen caras de corte totalmente limpias.

El

rayo laser se puede enfocar sobre una zona muy compacta de un material. Esto

permite que la energía lumínica, que la luz posee, se convierta en energía

térmica cuando llega a la superficie de un material. La energía altamente

concentrada puede causar la fundición o la evaporación instantánea del material iluminado por el

rayo laser. Los equipos utilizados para producir la soldadura laser (LBW: Laser

Beam Welding), los cortes laser (LBC: Laser Beam Cuts), o la perforación laser

(LBD: Laser Beam Drilling), son similares en diseño y operación. En la mayoría

de las operaciones de soldadura y de corte con laser se utiliza un laser de gas

y en la mayoría de las operaciones de perforación se utiliza un laser de estado

sólido.

En

todas las operaciones con laser, la capacidad de la superficie del material

para absorber o reflejar el laser afecta mucho la eficiencia de la operación.

Algunos materiales reflejan la luz laser más que otros. El nivel de absorción

aumentará para cualquier material una vez que que el rayo laser empiece a

calentar la superficie. Una vez que la temperatura de la superficie alcance un

umbral, el proceso continuará con un nivel más alto de eficiencia.

Tanto

la soldadura, como el corte laser, llevan el material a un estado de fusión. En

el proceso de soldadura se permite que el material fluya y se enfríe para

formar el material de la soldadura. En el proceso de corte se dirige un chorro

de gas dentro del material fundido para expulsarlo por la parte inferior del

corte. Aunque el laser se utilizaba principalmente para cortar materiales muy

delgados, se puede utilizar para cortar acero al carbono de hasta 1 pulgada de espesor.

El

gas de asistencia al corte puede ser un gas no reactivo o un gas exotérmico. La

tabla de la Fig.2

enumera los distintos gases y los materiales que se cortan con ellos.

|

Fig.2

– Distintos gases de asistencia al corte con laser y los materiales que se cortan

|

b) Se usa en la industria electrónica para

recortar los componentes de los circuitos integrados.

El

láser se utiliza para ajustar con precisión la resistencia y la capacidad en

los circuitos integrados. Cuando se realiza, la influencia térmica en los

componentes adyacentes es mínima, no hay contaminación y es adecuado para

control por computadora, con alta velocidad de procesamiento, alta eficiencia y

monitoreo continuo, en comparación con los métodos de ajuste fino convencional.

El

valor de resistencia (en Ω) de una resistencia de película, se define por sus

dimensiones geométricas (longitud, ancho y alto) y el material de la

resistencia: R = ρ.L/S (donde ρ es la resistividad del material, L la longitud

y S la sección transversal = ancho por alto). Un corte (mediante el quemado) lateral

en el material de resistencia por el láser, disminuye la sección y aumenta el

valor de resistencia. En la fig.3 se muestran los cortes utilizados para

ajustar el valor de las resistencias meiante quemado por laser.

|

Fig.3

– Distintos tipos de cortes realizados para el ajuste de las resistencias.

|

Cada

uno de los cortes tiene una curva de R = f (Long. del corte) diferente.

El

corte I (o plunge cut) es el corte

más simple y rápido. La desventaja de este corte es el crecimiento exponencial

de la resistencia durante el corte. Esto le brinda una menor precisión de

corte. El corte debe colocarse en el centro de la longitud de la resistencia,

para obtener la máxima variación de su valor. (Fig.4)

|

Fig.4 – R=f (Long. del corte I )

|

El corte L (Fig.5) permite un ajuste

lineal a partir del comienzo del corte vertical con una variación más lenta de

la resistencia, lo que lermite un ajuste más fino.

|

Fig.5 – R = f (Long. del corte L)

|

Los

capacitores de chip ajustables se construyen como capacitores de placa

multicapa. La vaporización de la capa superior con un láser disminuye la

capacidad al reducir el área del electrodo superior: C = ε.S /d (donde ε es el

coeficiente dieléctrico, S la superficie de las placas enfrentadas y d la separación

entre ellas).

c) Se usa para el tratamiento térmico en la

industria automotriz.

El

tratamiento térmico con láser, también conocido como endurecimiento con láser,

es un proceso de modificación de la superficie del material, utilizado para

aumentar la resistencia al desgaste o extender la vida útil de los artículos

que van desde herramientas domésticas hasta piezas en la fabricación de

automóviles y herramientas en la industria pesada y los sectores de

transporte.

El

tratamiento térmico con láser es un proceso en el que un rayo láser, con un

tamaño de punto típico entre 0,5 × 0,5 pulg. y 2 × 2 pulg., Ilumina la

superficie de una parte metálica como medio para suministrarle calor (Fig.6).

La energía del láser se entrega de tal manera que eleva la temperatura de la

superficie del metal por encima de su temperatura de transformación

metalúrgica. Cuando se elimina la fuente de calor del láser, la masa

térmica del metal proporciona un enfriamiento rápido del área calentada

mediante la eliminación del calor mediante conducción, lo que resulta en la

dureza deseada.

El

endurecimiento por láser se usa más comúnmente para materiales de acero y

hierro fundido. El laser transforma las partes metálicas mediante un

calentamiento localizado controlado, a la vez que conservan las propiedades

metalúrgicas del material base.

La

absorción depende del tipo de material, el contenido de carbono, la

microestructura, el estado de la superficie, el tamaño y la geometría de la

pieza, y generalmente está restringida a la capa superficial.La profundidad de

endurecimiento varía de 0,2 a 2,0 mm. El tratamiento

térmico con láser proporciona a los fabricantes un proceso preciso y controlado

para modificar sus herramientas y equipos para una mayor resistencia al

desgaste.

Cualquier

acero con contenido de carbono de 0.2% o mayor es tratable térmicamente con

laser. En general, la dureza obtenida con láser es comparable o mejor que

la dureza lograda mediante el uso de técnicas convencionales.

En

comparación con las técnicas convencionales de tratamiento térmico, como la

inducción, el horno y el tratamiento térmico con llama, los beneficios del

tratamiento térmico con láser son:

1) Profundidad de dureza

constante.

2) No se requiere fresado duro en la

mayoría de las matrices automotrices.

3) Mayor dureza debido al

rápido enfriamiento

4) Aplicación precisa de la energía

del haz laser al lugar de trabajo.

|

Fig.6

– Endurecimiento con laser

|

En

el caso de las matrices automotrices, los ahorros de costos, que resultan del

cambio de los procesos convencionales de tratamiento térmico, al tratamiento

térmico con láser, se deben a la eliminación de las operaciones de fresado duro

que generalmente se requieren después del uso de esos procesos convencionales.

d) Se usa en los

supermercados para leer el "número de producto", contenido en el

código de barras de la etiqueta de cada producto, el que se transmite a la computadora. La computadora realiza

una "búsqueda del precio" en su disco rígido y dicho precio es

enviado al terminal de la cajera e impreso en el ticket. Por lo tanto,

los códigos de barras tienen solo datos de identificación de los productos

y la computadora los usa para buscar el precio.

Cómo los códigos de barras

representan los números del 0 al 9

Como

se muestra en la Fig.7 ,

a cada dígito en el número de producto se le asigna el mismo ancho horizontal:

exactamente 7espacios. Luego, para representar cualquiera de los números

del cero al nueve, simplemente llenamos esos siete espacios con un patrón

diferente de barras en blanco y negro. Por lo tanto, el número uno se

representa mediante dos barras blancas, dos barras negras, dos barras blancas y

una barra negra final, mientras que el número dos está representado por dos

barras blancas, una barra negra, dos barras blancas y dos barras negras finales.

|

Fig.7 – Representación mediante el código de barras

de los números del 0 al 9

|

Los escáneres láser usan un rayo láser como fuente de luz y

generalmente emplean un espejo oscilante o un prisma giratorio para escanear

con el rayo láser el código de barras de izquierda a derecha. Se utiliza un

fotodiodo para medir la intensidad de la luz reflejada por el código de barras. La luz emitida por la fuente del laser

se sintoniza a una frecuencia específica y el fotodiodo está diseñado para detectar

solo esa frecuencia.

El rayo laser se reflejará en las barras blancas del código de

barras del producto, produciendo el fotodiodo una señal analógica positiva a su

salida. En las barras negras el rayo

laser no se reflejará, siendo absorbido por la etiqueta del código de barras,

obteniéndose una señal de valor cero a la salida del detector (Fig.8)

El Codificador convertirá la señal analógica recibida del detector

en una señal digital, que entregará a la computadora.

|

| Fig.8 – El principio de funcionamiento del escáner laser del código de barras |

e) Se usa el LASER ultravioleta en las industrias

de semiconductores para la fotolitografía. La fotolitografía es el método

utilizado para la fabricación de placas de circuito impreso y microprocesadores

mediante el uso de luz ultravioleta.

f) Se usa para perforar las boquillas de aerosoles

y controlar los orificios con la precisión requerida.

g) Se usa para el

encendido en los motores a gasolina, en reemplazo de la chispa eléctrica de las

bujías convencionales.

Encendido con LASER en motor a

gasolina

Un

equipo de investigación reemplazó la ignición por bujía eléctrica convencional

del motor de gasolina, con un sistema basado en láser, lo que mejoró el

rendimiento del motor y redujo las emisiones.

Para

demostrar esto, un equipo de investigación compuesto por tres organizaciones

rumanas ha configurado y probado un motor Renault estándar, utilizando el

encendido por láser, logrando mejoras en la eficiencia del combustible y

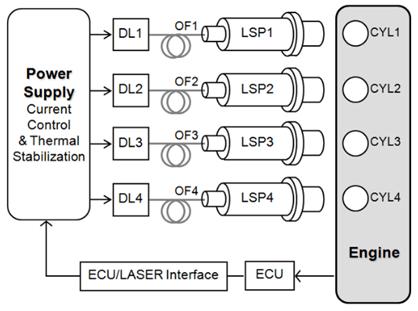

reducción de los contaminantes del escape (Fig. 9). Cada

"bujía" basada en láser, consistía en una fuente de diodo láser de 807 µm, que luego

"bombeaba" un láser para aumentar la potencia de salida. La

acción de bombeo utilizó una duración de pulso

de bombeo de 250 µs con una frecuencia de repetición de aproximadamente 100 Hz. La salida final se acopló

al cilindro del motor a través de una fibra óptica de 600 µm.

La

disposición general entregó pulsos de 4

mJ con una longitud de onda de 1,06

µm y un ancho de 0.8-ns al

cilindro. Para que la energía del láser alcance el cilindro, a cada uno se

le colocó una ventana de zafiro con un adhesivo epóxico especial. El

adhesivo podría soportar temperaturas de funcionamiento de −70 a + 170 ° C.El

rayo láser se enfocó dentro de cada cilindro en el mismo lugar donde una bujía

convencional crea su chispa. (Fig.10)

|

Fig.10

- Las bujías-Laser y la fibra óptica

|

Muy útil la explicación,sobre todo en lo que atañe a la medicina. Me fué muy útil. Gracias.

ResponderEliminarBuy laser trimming machine near me is matchable.

ResponderEliminar