Haga click sobre la imagen para agrandar

Las Funciones del ECLSS

El sistema ECLSS de la estación espacial realiza varias funciones:

• Provee oxígeno para respirar.

• Provee agua potable para consumo, preparación de alimentos e higiene.

• Purifica el agua reciclada de múltiples fuentes para convertirla en agua potable.

• Elimina el dióxido de carbono (CO2) del aire de la cabina.

• Recupera y recicla oxígeno del dióxido de carbono para reabastecer a la tripulación.

• Filtra partículas y microorganismos del aire de la cabina y mantiene los niveles de presión, temperatura y humedad de la cabina.

• Elimina trazas de gases orgánicos volátiles, como el etanol,

que son incoloros, inodoros y pueden acumularse con el tiempo

• Distribuye el aire de la cabina entre cada módulo de la estación.

La necesidad del ECLSS

Para las misiones espaciales que se realicen más allá de la órbita terrestre baja (como la de la Estación Espacial Internacional), los nuevos desafíos incluyen cómo satisfacer las necesidades básicas de los miembros de la tripulación, sin misiones

de reabastecimiento desde tierra. La NASA está desarrollando sistemas de soporte vital, que pueden regenerar o reciclar consumibles como alimentos, aire y agua y los está probando en la Estación Espacial Internacional.

Idealmente, los sistemas de soporte vital necesitan recuperar cerca del 98% del agua, que llevan las tripulaciones al inicio de un largo viaje. El Sistema de Control Ambiental y Soporte Vital (ECLSS) de la estación espacial internacional, demostró recientemente que puede lograr ese importante objetivo.

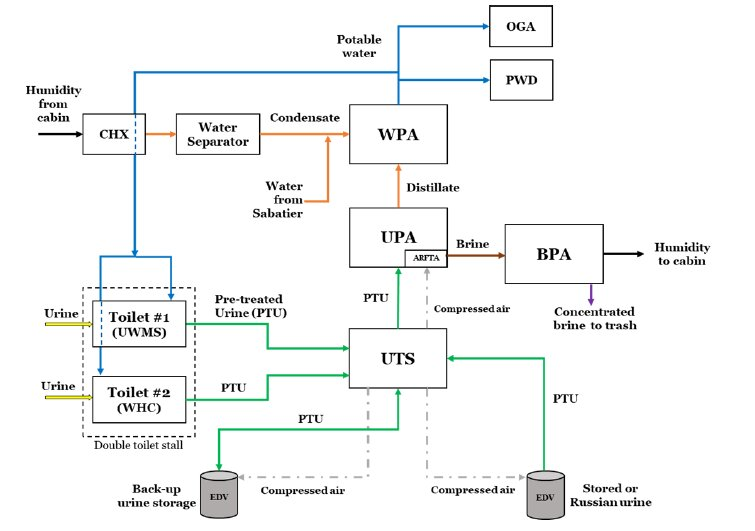

ECLSS es una combinación de hardware que incluye un sistema de recuperación de agua. Este sistema recolecta aguas residuales y las envía al Conjunto Procesador de Agua (Water Processor Assembly) (WPA), que produce agua potable. Un componente especializado utiliza deshumidificadores avanzados para capturar la humedad liberada al aire de la cabina por el aliento y el sudor de la tripulación.

Otro subsistema, el conjunto procesador de orina (Urine Processor Assembly) (UPA), recupera agua de la orina mediante destilación al vacío. Una demostración tecnológica anterior en la estación espacial probó mejoras en el conjunto de destilación de la UPA. La destilación produce agua y una salmuera de orina que todavía contiene algo de agua recuperable. Un conjunto procesador de salmuera (Brine Processor Assembly) (BPA), desarrollado para extraer estas aguas residuales restantes ha estado en la estación espacial como demostración de su funcionamiento en microgravedad. Evaluaciones recientes encontraron que el BPA ayudó al sistema a alcanzar el objetivo de recuperación de agua del 98 %.

"Este es un paso adelante muy importante en la evolución de los sistemas de soporte vital", dice Christopher Brown, parte del equipo del Centro Espacial Johnson, que gestiona el sistema de soporte vital de la estación espacial. “Digamos que recoges 100 libras de agua en la estación. Pierdes dos libras de eso y el otro 98% sigue dando vueltas y vueltas. Mantener eso en funcionamiento es un logro bastante impresionante”.

"Antes del BPA, nuestra recuperación total de agua estaba entre el 93 y el 94 % en general", dice Jill Williamson, gerente de subsistemas de agua de ECLSS. "Ahora hemos demostrado que podemos alcanzar una recuperación total de agua del 98% gracias al procesador de salmuera".

El BPA toma la salmuera producida por la UPA y la pasa a través de una tecnología de membrana especial, luego sopla aire caliente y seco sobre la salmuera para evaporar el agua. Ese proceso crea aire húmedo que, al igual que el aliento y la transpiración de la tripulación, es recogido por los sistemas de recogida de agua de la estación.

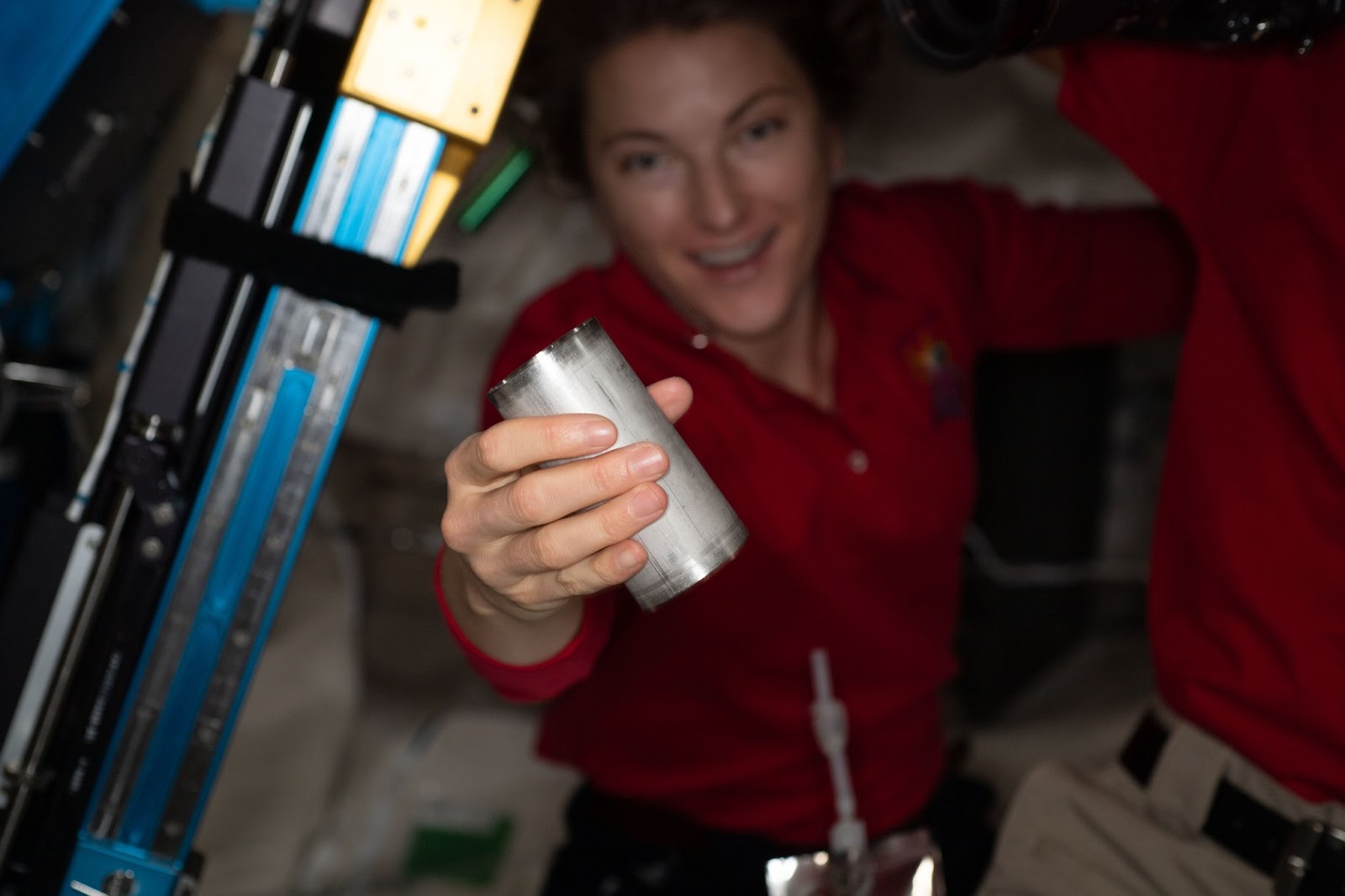

La astronauta de la NASA Kayla Barron reemplaza un filtro en el conjunto del procesador de salmuera de la estación espacial.

Toda el agua recolectada es tratada por la WPA. Primero utiliza una serie de filtros especializados, luego un reactor catalítico que descompone cualquier rastro de contaminante que quede. Los sensores comprueban la pureza del agua y el agua inaceptable se reprocesa. El sistema también agrega yodo al agua aceptable para evitar el crecimiento microbiano y la almacena, lista para que la use la tripulación. Cada miembro de la tripulación necesita alrededor de un galón de agua por día para el consumo, la preparación de alimentos y la higiene, como lavarse los dientes.

El equipo reconoce que la idea de beber orina reciclada puede hacer que algunas personas se sientan aprensivas. Pero enfatizan que el resultado final es muy superior a lo que producen los sistemas de agua municipales en la Tierra.

"El procesamiento es fundamentalmente similar al de algunos sistemas terrestres de distribución de agua, sólo que se realiza en microgravedad", dice Williamson. “La tripulación no bebe orina; es agua potable que ha sido recuperada, filtrada y limpiada de manera que sea más limpia que la que bebemos aquí en la Tierra. Contamos con muchos procesos implementados y muchas pruebas en tierra para brindar confianza de que estamos produciendo agua limpia y potable”.

Los sistemas de ECLSS han sido probados cuidadosamente, no sólo para garantizar que funcionen según lo previsto, sino también para demostrar que cada uno es confiable y puede funcionar a largo plazo sin mucho mantenimiento ni repuestos.

"Los sistemas ECLSS regenerativos se vuelven cada vez más importantes, a medida que avanzamos más allá de la órbita terrestre baja", dice Williamson. “La imposibilidad de reabastecerse durante la exploración, significa que debemos poder recuperar todos los recursos que la tripulación necesita en estas misiones. Cuanta menos agua y oxígeno tengamos que transportar, más ciencia se podrá agregar al vehículo de lanzamiento. Los sistemas regenerativos robustos y confiables significan que la tripulación no tiene que preocuparse por eso y puede concentrarse en la verdadera intención de su misión”.

Más información:

El agua recuperada por el procesador de orina se combina con otras aguas residuales y se entrega al procesador de agua para su tratamiento, donde pasa por una serie de lechos de multi filtración, oxidación catalítica y resinas de intercambio iónico para su purificación. La pureza del agua se controla rigurosamente mediante sensores de conductividad eléctrica en los sistemas; cualquier agua que se considere inaceptable para su uso se reprocesa. El agua limpia se envía a un tanque de almacenamiento (Potable Water Dispenser) (PWD) , lista para el uso de la tripulación.

El Sistema de Revitalización del Aire está dedicado a limpiar el aire circulante en las viviendas, los laboratorios y los pasillos de conexión de la estación espacial. El proceso elimina el dióxido de carbono exhalado por la tripulación durante la respiración normal, así como trazas de contaminantes producidos por la electrónica, los plásticos y las emisiones humanas. El dióxido de carbono se elimina mediante tamices moleculares, materiales que atrapan y separan gases selectivamente según su tamaño molecular. Los rastros de contaminantes se eliminan haciendo fluir el aire de la cabina a través de tres unidades separadas: un lecho de carbón activado, un oxidador catalítico y un lecho de hidróxido de litio.

Eliminación y seguimiento adicionales de dióxido de carbono

La capacidad de control de contaminantes la proporcionan los socios rusos de la NASA en la estación espacial. El Sistema de Generación de Oxígeno, que produce oxígeno respirable para la tripulación, consta del Conjunto de Generación de Oxígeno (Oxygen Generation Assembly) (OGA) y el Conjunto de Reducción de Dióxido de Carbono (CDRA). El OGA está compuesto por células de combustible que realizan la electrólisis del agua, proporcionada por el conjunto procesador de agua (WPA),.capturando oxígeno e hidrógeno como subproductos. El oxígeno se envía a la atmósfera de la cabina para su reutilización. El hidrógeno se expulsa al espacio o se alimenta al CDRA, que lo combina con el dióxido de carbono exhalado por la tripulación en un reactor Sabatier. Basado en una tecnología desarrollada por el químico francés ganador del Premio Nobel Paul Sabatier, el reactor convierte el dióxido de carbono y el hidrógeno en metano (que se ventila al espacio) y agua que se utilizará para el uso de la tripulación una vez que se haya reciclado. Las estaciones espaciales rusas homólogas de la NASA también mantienen un segundo generador de oxígeno, lo que reduce aún más las necesidades de suministro de oxígeno desde la Tierra. Juntos, estos sistemas complejos e innovadores crean un circuito casi cerrado para la recuperación y el reciclaje de agua, oxígeno y dióxido de carbono.

Referencias:

https://link.springer.com/chapter/10.1007/978-3-662-03974-8_4

https://ntrs.nasa.gov/api/citations/20120016419/downloads/20120016419.pdf

https://phys.org/news/2021-03-brine-processor-recycling-international-space-1.html

https://www.nasa.gov/wp-content/uploads/2020/10/g-281237_eclss_0.pdf

https://aerospace.honeywell.com/us/en/products-and-services/product/hardware-and-systems/space/environmental-control-and-life-support-systems